臭氧在半导体工业中用于消毒、降低冲洗水中的总有机碳(toc)、晶片清洁和si02的形成。臭氧由于其强大的氧化能力和对细菌膜渗透性的破坏而具有杀菌能力,这是众所周知的,并且多年来一直用于饮用水的杀菌。

在半导体工业中,灭菌能力用于处理水的消毒以减少管路上污染物的形成,以及用于冲洗水的消毒,以防止晶圆上的缺陷。

冲洗水中的有机污染物可能在晶圆表面造成雾状物,从而污染晶圆并导致缺陷。臭氧减少这些有机污染物的能力可以通过臭氧和紫外线的组合来增强,称为高级氧化过程(aop),其中形成的羟基自由基具有比单独臭氧更高的氧化潜力。

晶圆氧化

有机物和颗粒物去除

湿制程

干式表面清洁

光刻胶的去除

稀氢氟酸臭氧湿法清洗法

减少危险化学品的消耗

应用于单晶片旋转清洗(scrod)

节省去离子水

更短的冲洗时间

臭氧在光刻胶去除中的应用

形成二氧化碳和水

臭氧浓度和压力高

表面显著的高氧化率

臭氧在hcl中的应用

去除硅表面的金属杂质

低温下的清洁过程

表面粗糙度低

反应时间短,而不是臭氧产生的hcl自由基

臭氧在去离子水中的应用

去除有机污染物的强氧化剂

恒定臭氧浓度

高于过氧化氢的标准电位

工作温度更低

减少能源和材料消耗

减少化学废物

与表面的金属或颗粒无反应

晶圆表面的超低蚀刻率

与hf和hcl化学品兼容并可用于去除表面的金属和离子污染物

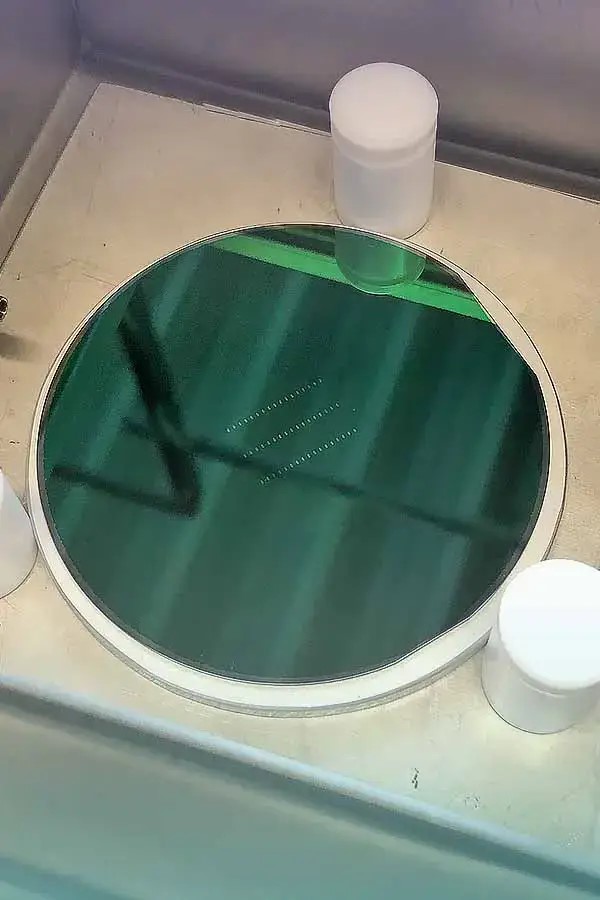

用于晶圆杀菌的臭氧箱

杀菌处理是半导体生产中的一个重要环节。在臭氧箱中清洁晶圆表面是清洁晶圆处理的有效步骤。

半导体行业的臭氧处理

臭氧在半导体工业中的主要应用是与稀释氢氟酸(dhf)相结合的湿法清洁。与传统rca清洁相比,主要优点是减少了危险化学品的消耗,并且由于更短的冲洗时间而节省了去离子水。主要的清洁技术 - imec清洁、稀释动态清洁(ddc)和超清洁技术(uct) - 所有这些都首先使用去离子水和臭氧(dio3)的组合来去除有机污染物和贵金属。以下用于去除颗粒、金属和氧化物层的步骤是不同的。例如,在imec清洁中,使用含有氢氟酸和盐酸的去离子水。如果仅用去离子水冲洗能够获得疏水性氢稳定的表面。如果需要亲水性表面,则需使用具有hcl或另一臭氧混合物的dio3来重新生长薄氧化物层。基于dhf/dio3的湿法清洁技术的一个进步是单晶片旋转清洁(scrod)。dhf和dio3交替地喷射到旋转晶片上,直到晶片符合纯度要求。在这种情况下,其他晶片的杂质不能通过水浴转移。仅使用dio3的类似工艺也可用于光刻胶的去除。

dio3直接氧化晶片表面的光刻胶,形成二氧化碳和水。

然而,该过程应在压力下进行,臭氧浓度应尽可能高。晶片表面的臭氧浓度的提高可以通过将臭氧蒸汽注入处理室来实现。臭氧可以扩散通过受控水边界层,在旋转的晶片表面上,导致表面臭氧浓度和随后的氧化速率显著高于使用溶解在水中的臭氧所能实现的氧化速率。

臭氧在半导体工业中的所有这些应用都需要高纯度的臭氧。

通常,臭氧是通过金属电极与伴热气体接触的高压体积放电产生的。因此,金属将被溅射到臭氧气体中,并可能污染晶片表面。表面放电臭氧发生器的高压电极通常由钨制成,钨比体积放电发生器中通常使用的不锈钢更耐腐蚀。然而,由于电极的高密度能量,电介质将随着时间的推移而被侵蚀,并且在使用臭氧之前应安装颗粒过滤器,以避免污染晶片。在这两种情况下,为了避免电极结垢和臭氧产能下降,必须添加额外的气体,这些气体保留在工艺中,并且必须用过量的臭氧进行脱气。目前存在的8181801威尼斯的解决方案(例如anseros)可以满足半导体行业的要求。臭氧可以在清洁的石英模块中产生,而不与金属电极接触,因此没有金属会污染晶片表面。臭氧产能保持不变,可靠性极高。