近年来,新能源汽车在全球范围内快速兴起,对锂电池的质量要求也越来越高。运用新的检测技术,让动力电池生产工艺更稳定。

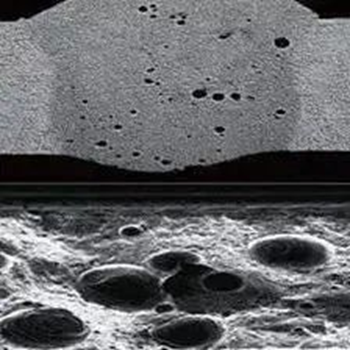

在电池的加工工艺会造成零部件表面的有油污、指纹、粉尘等污染物,如果在焊接之前没有彻底清洗零部件表面,在高温环境下焊接时,油污中的碳氢化合物会发生分离,从而造成气孔缺陷。在焊接过程中造成飞溅现象,除了与材料本身特性有关,表面清洁度太差是导致焊接质量问题的主要原因之一。

因此,在焊接电池壳体与电极零件之前,通过定量检测技术对零部件表面清洁度进行高效监控,能更加准确直观评估清洗工艺是否合格,很大程度上避免产品质量问题的产生。

金属表面清洁度检测

稳定电池壳体及电极焊接质量

由于电容量更大的锂电池对焊接工艺要求更高,动力电池的领军制造企业已在电极、pack壳体,电路板的焊接工序环节,使用德国析塔 sita表面清洁度仪量化检测金属表面的清洁度,有效避免焊接中气孔、裂纹、炸火、脱焊、虚焊等缺陷问题。

表面清洁度定量检测方案

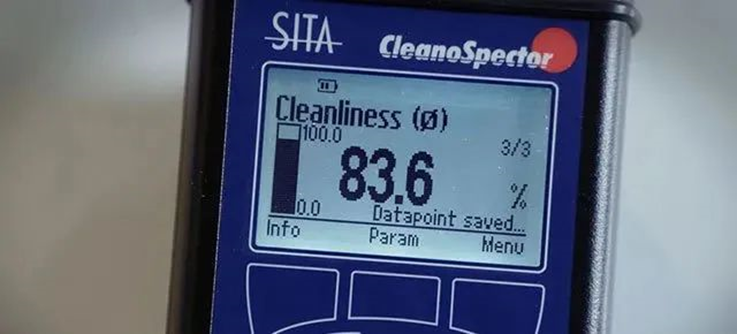

德国sita cleanospector 表面清洁度仪是全球领先的高端定量检测设备,能实时非接触式快速量化精准检测金属表面清洁度。

测试只需3秒,就能快速判断工件是否已足够干净,进入下一步工序,减少因工件表面没洗干净而造成的涂层镀层附着力不良、焊接不牢固等问题,也能高效协助生产部门稳定基材的清洗质量、优化与改善锂电池的生产工艺,提高了工作效率和降低不良率。

检测原理:共焦法

德国析塔 sita表面清洁度仪采用共焦法原理,通过光源发射出最佳波长的uv光检测金属表面的污染物,内置的传感器精准探测污染物引起的荧光强度。该荧光强度的大小取决于基材表面有机物残留情况,从而能精准量化检测金属表面清洁度。

案例分享

由于政府环保要求的不断提高,国内某知名新能源动力电池制造商采用新型环保清洗方法,替代传统水基清洗剂。但替换后,单靠人工肉眼判断零部件的清洗效果未能量化记录其表面清洁度数据。清洗质量下降导致零部件表面残留油污过多,容易造成后续焊接工艺出现虚焊和产品表面氧化等质量问题。

该企业使用德国sita cleanospector 表面清洁度仪,在锂电池焊接前对壳体、电极和电池盖板等零部件进行快速清洁度量化检测,高效精准记录清洁度的相关数据,避免人为主观判断带来的质量风险,更有效审查生产步骤和清洗程序,优化清洗工序,稳定了生产质量,减少返工率, 降低生产成本。

翁开尔公司创立于1925年,我们在实验室检测、水性化工方面拥有丰富的经验。

我们把世界优秀的仪器设备、化工原材料介绍到中国,把专业的服务提供给用户。

我们致力于成为行业的专家,以满足客户多方位的要求。